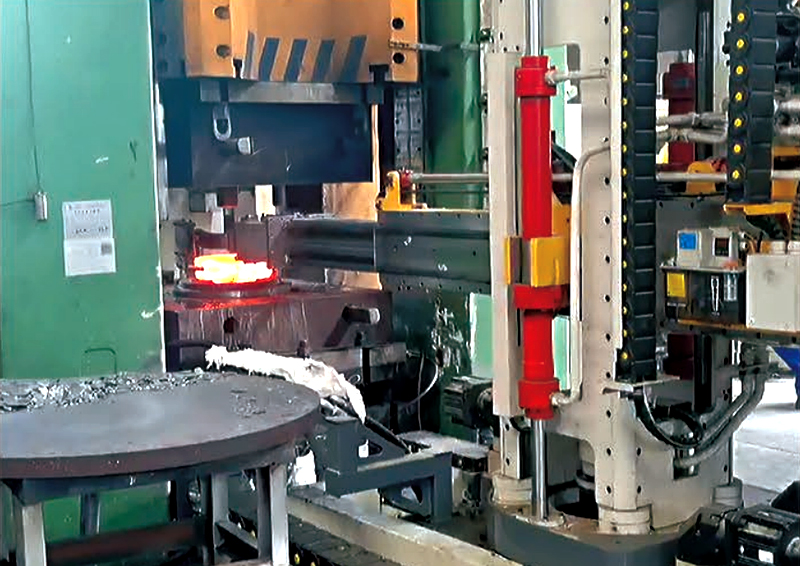

我公司集数十年技术积淀,倾力全链路自主研发了电液混动重载精密高速物料搬运(出炉)机器人(以下简称为搬运机器人),尤其在冶金、铸造、玻璃等行业的出炉环节,生产环境如同炼狱,千度高温炙烤,腐蚀性气体弥漫,数吨重的物料需在分秒之间完成精准转运,搬运机器人应运而生。

以下针对搬运机器人特性做简要概述:

一、耐高温

耐高温机械臂及夹钳可伸入加热炉内精准抓取红热坏料,夹钳可实现360度旋转;

二、负载能力强

夹持负载可达50-1000kg(根据型号可选),夹持尺寸范围可达φ50-φ600mm;

三、工作范围大:工作范围根据现场布置定制,满足所有配套设备取放料要求;

四、定位精准:炉内多位置可设定,夹钳定位精度可达±1mm~3mmm;

五、自动联机运行:与锻压机、加热炉、切边机等相关设备联机通讯,实现模锻所有工艺动作全自动运行;

六、驱动形式:液压伺服+电动同服驱动,全闭环控制,位置控制精准,动作响应迅速;

七、运动速度高:夹钳升降、伸缩、夹紧均为液压驱动,可实现大功率高速运行。

目前,搬运机器人已成功应用于锻造厂,成为众多标杆企业提质、增效、降本的核心装备。搬运机器人的诞生,是我公司坚持自主创新道路上的又一个里程碑,我们诚挚邀请您共同见证这份源自中国自主研发的硬核力量,携手共创智能制造的崭新篇章。